ZHONGSHAN LAMBERT PRECISION HARDWARE CO., LTD.

Is gestig in 2012. Ons is 'n uitvoer produksie basis wat spesialiseer in pasgemaakte plaatmetaal verwerking en NC verwerking.

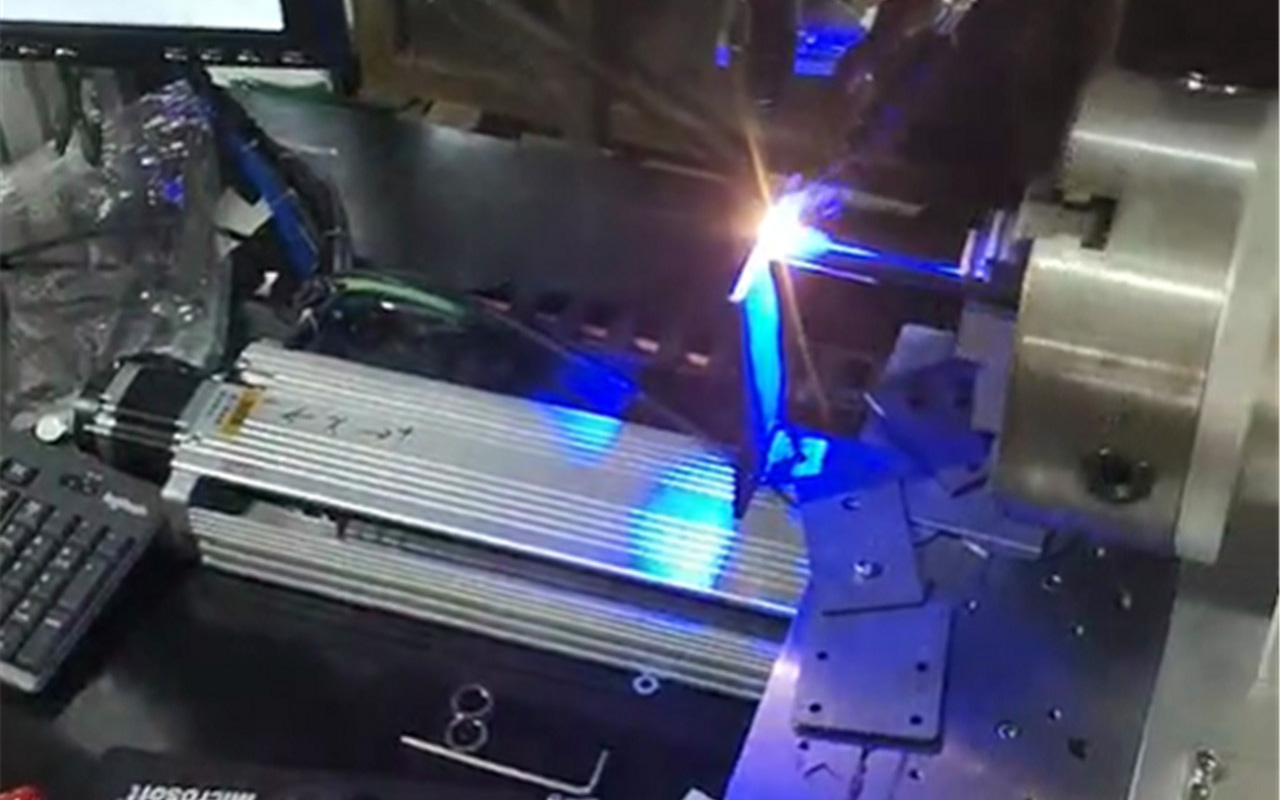

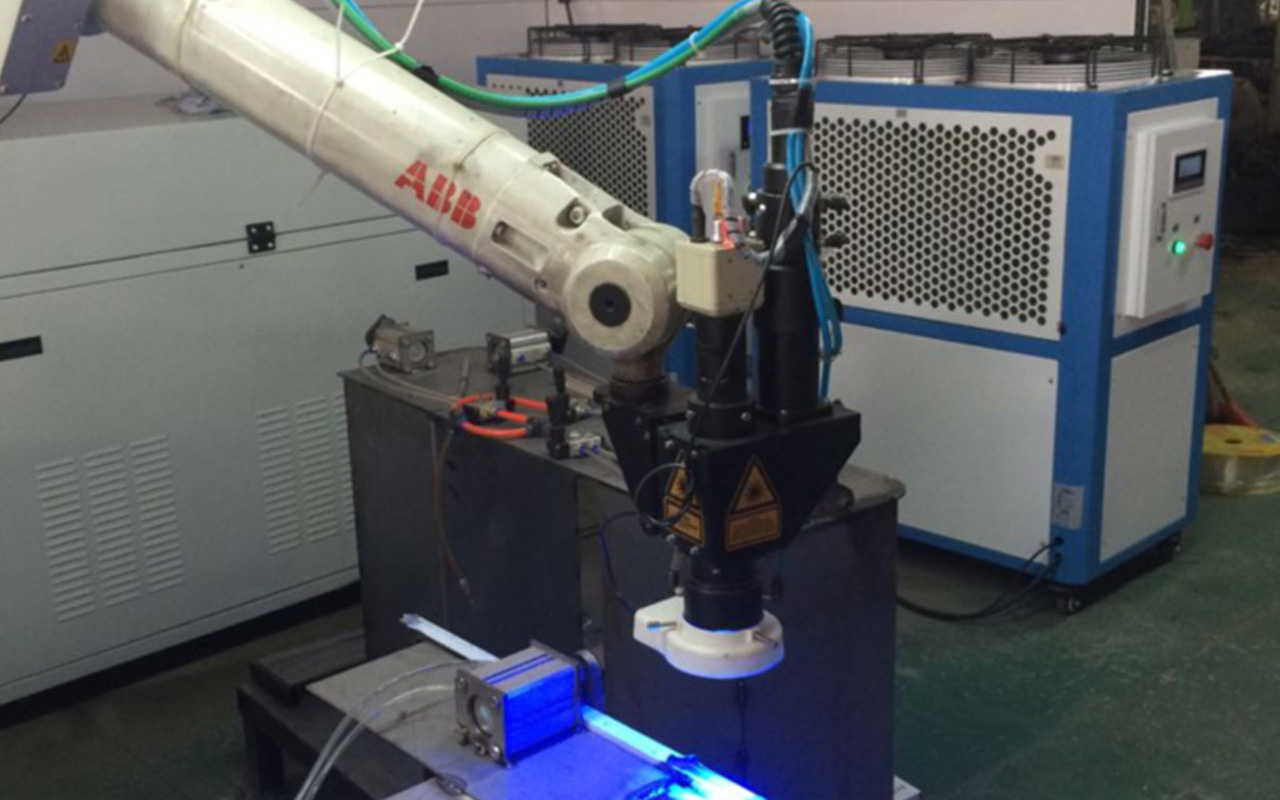

Ons het gevorderde toerusting.Ons het Duitse troef-lasersnymasjien, CNC-pons, CNC-buiging, lasersweis, gleuf en ander toerusting.Ons verwerkingsakkuraatheid is binne 0,02-0,20 mm.

Ons het 'n ervare span.Ons hou altyd by die verbetering van produksietegnologie en is daartoe verbind om produkte van hoë gehalte en doeltreffende dienste te lewer.Ons het meer as 10 ingenieurs, meer as 30 tegniese meesters en meer as 100 geskoolde produksiewerkers.

Terwyl ons daarna streef om produksieakkuraatheid te verbeter en produkkwalifikasiekoers te verskaf, streef ons ook na industriële outomatisering om koste te verminder.

Ons dienste sluit in: pasgemaakte voltooide produkte, 3D-drukwerk, verskeie metaalprodukte, masjienonderdele, verwerking van verskeie materiale (plate, pype en profiele, ens.), verskeie oppervlakbehandelings, ens.

Byvoorbeeld: lasersnyonderdele, bewerkingsonderdele, stempelonderdele, beheerkas, instrumentkas, isolasiekas, OEM-metaalkas, staalsteun, staalhoteltafel, ens.

VOORDEEL

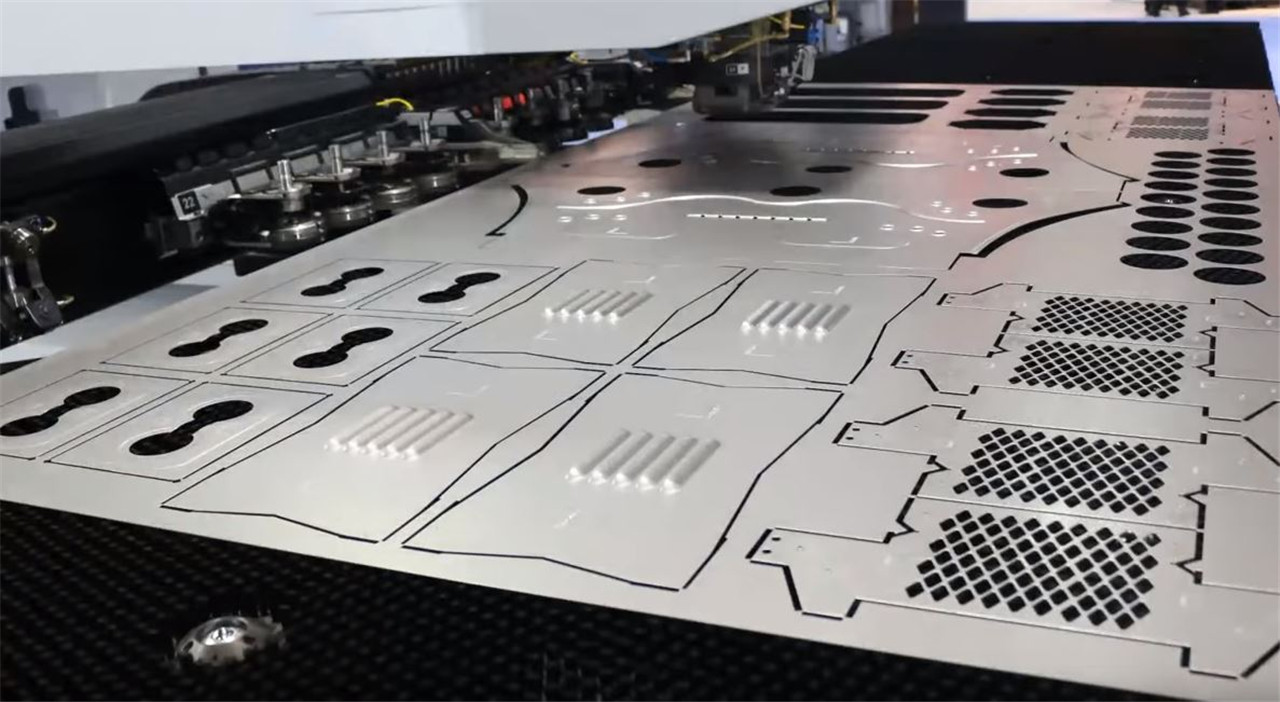

•Die hoë werkverrigting en buigsame standaardpers TruPunch 2000 het 'n wye reeks werkstukke wat gemasjineer kan word.

•Die X/Y-as-koppelingspoed kan 108m/min bereik, en die haasspoed is tot 900 keer per minuut.

•Selfs met laer vrag-werking, handhaaf dit ook goeie produksie.

•Verseker die kwaliteit van die hoeksnit.

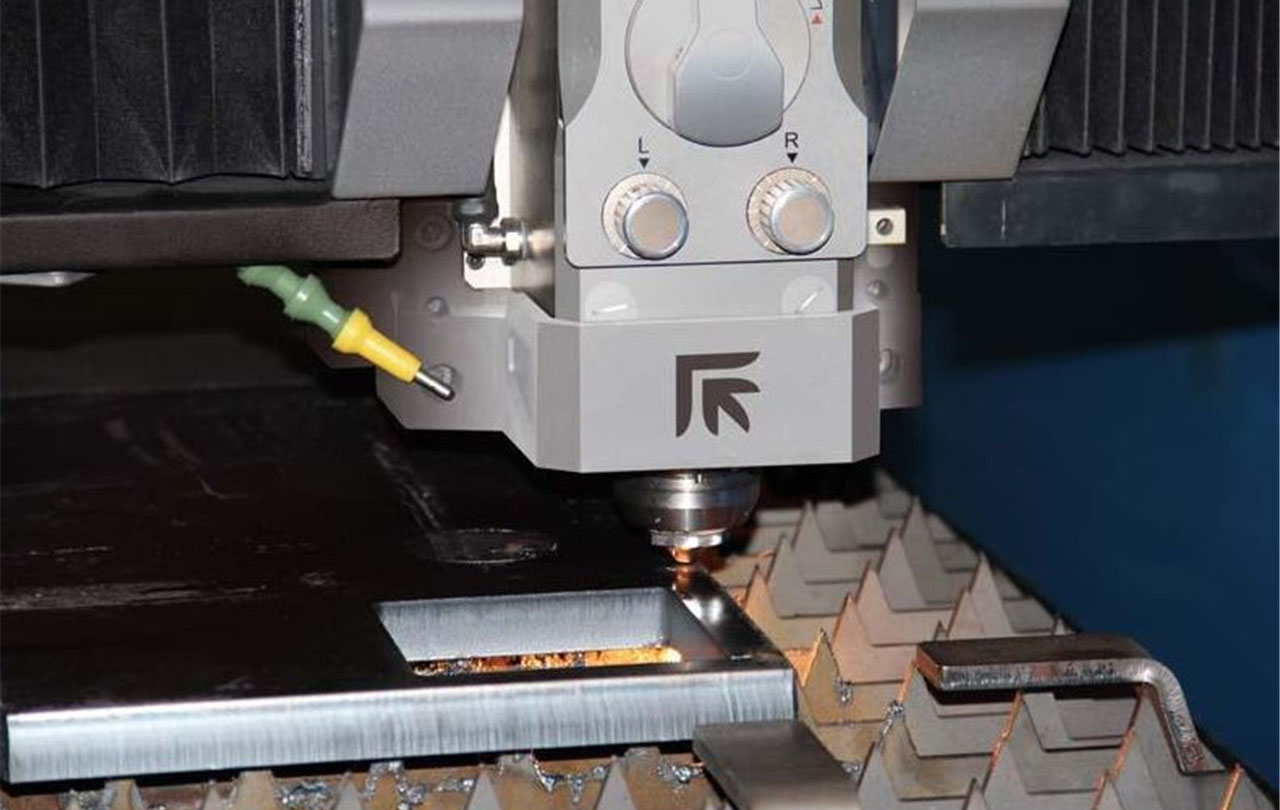

•Intydse monitering van die afstand tussen die mondstuk en die plaat.

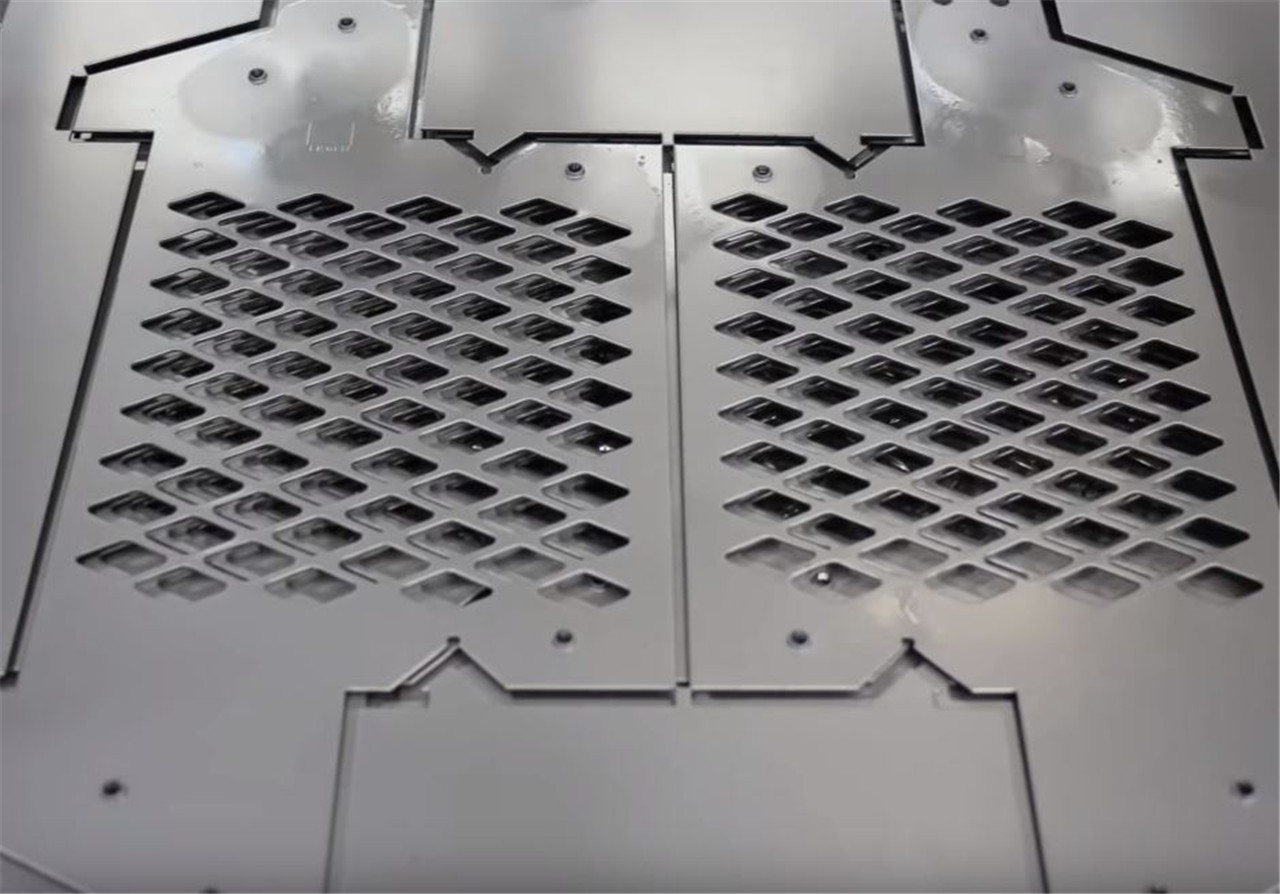

•Stabiele bewerking van presisie klein gaatjies wat baie kleiner is as die plaatdikte vir presiese sny.

•Kan in byna enige vorm gesny word.

•Klein hitte-geaffekteerde sone, hoë snypresisie, en die outomatiese set nesmateriaal kan materiaal bespaar.

CNC BENDER

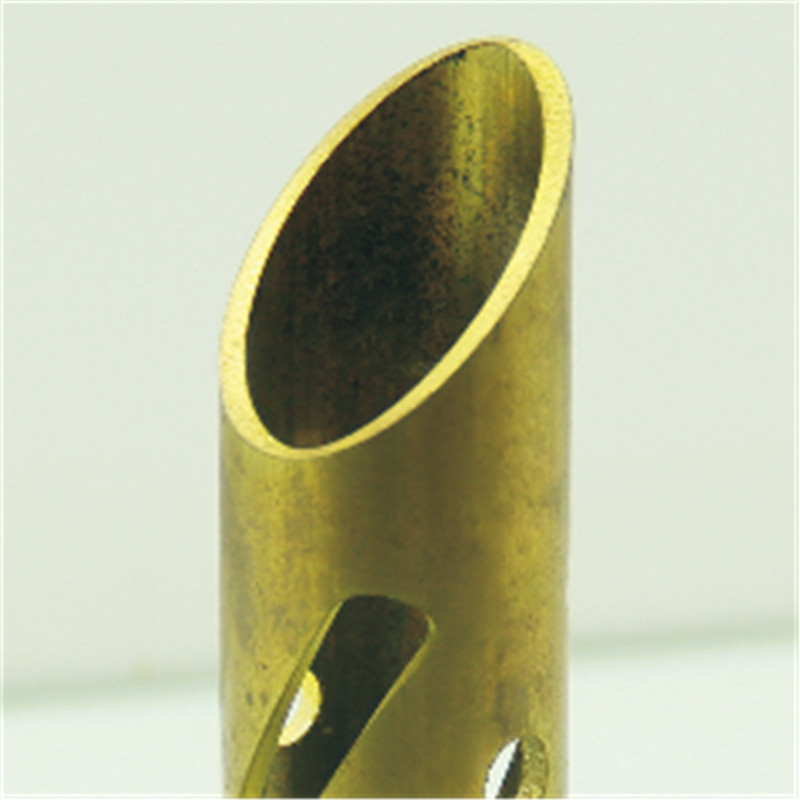

LASER PYPSNYER

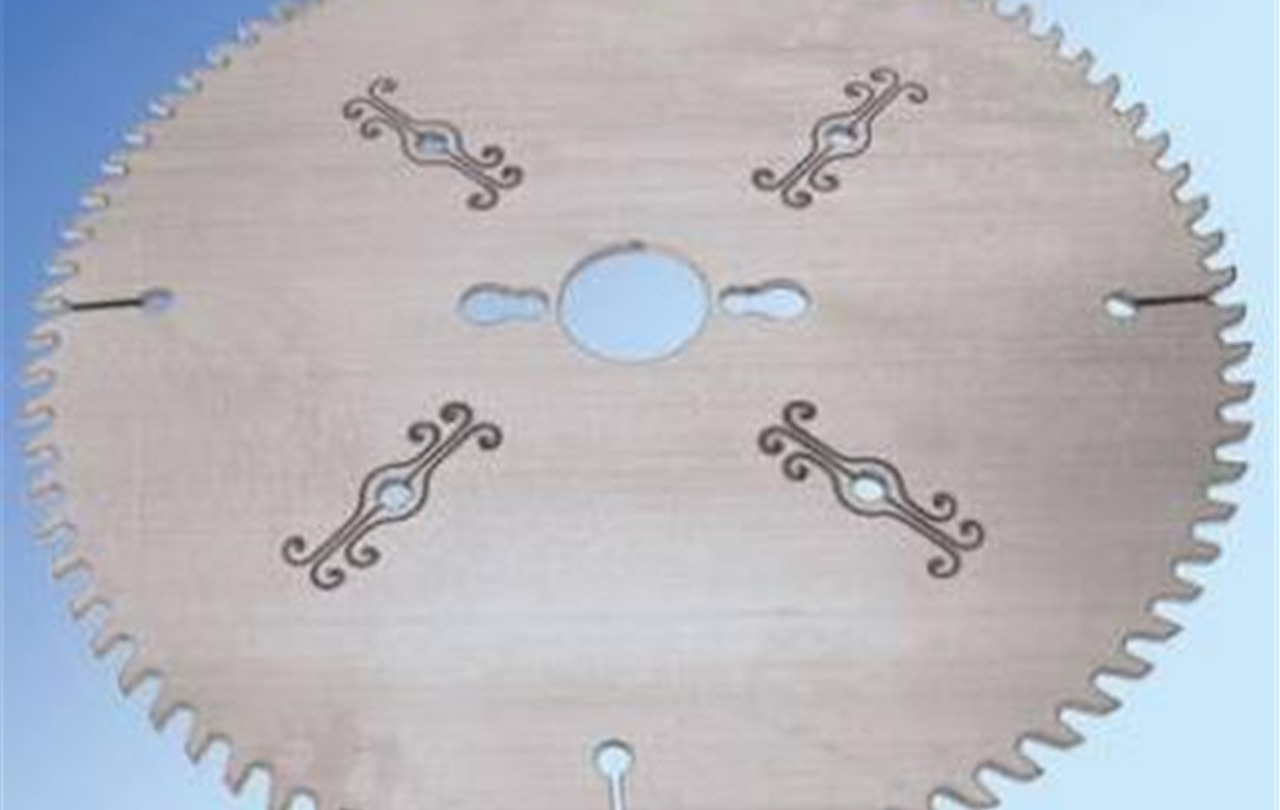

•Verander die bandsaag en boorpunt vir frees of afkanting.

•Verminder produksietyd en verminder vervaardigingskoste.

•Hoë buigsaamheid, hoë akkuraatheid en hoë gehalte.

•Verwerk oop profiele en plat staal, sowel as profiele van verskeie vorms.

•Outomatiese nes van elemente verminder vermorsing en optimaliseer vervaardigingstyd.

•Outomatiese parameterinstelling en voerspoed.